70 Jahre Kreutz Mahlwerke

Die eisenfreie Vermahlung, Lohnaufbereitungen und die Herstellung von Oxidkeramik umfassen das Geschäftsfeld der Helmut Kreutz GmbH. Im Jahr 1953 wurde das Unternehmen mit Sitz in Haiger-Langenaubach (D) von Helmut Kreutz gegründet. Als mittelständisches Unternehmen ist Kreutz spezialisiert auf die eisenfreie Vermahlung und Aufbereitung von Rohstoffen sowie die Herstellung von verschleißarmer Oxidkeramik wie Mahlkörper und Auskleidungssteinen. Als führendes Mahlwerk beliefert Kreutz weltweit Kunden in der keramischen Industrie mit mikronisiertem Zirkonsilikat. Die Vermahlung von Aluminiumoxid, keramischen Fritten, sehr eisenarmen Quarzmehlen und vielen weiteren Materialien für die Keramik-, Feuerfest-, Lack- und Farben-Industrie sind neben der Zirkonaufbereitung wesentliche Bereiche des Produktportfolios von Kreutz.

Die Einführung eines integrierten Umwelt- und Energiemanagementsystem nach DIN EN ISO 14001 und DIN EN ISO 50001 belegen die Geschäftspolitik von Kreutz, als energieintensives Unternehmen in einem kontinuierlichen Verbesserungsprozess Umweltbelastungen zu minimieren und den spezifischen Energieverbrauch zu reduzieren.

1950er Jahre: Einstieg in die Keramikbranche

Die erste Zielsetzung nach der Gründung in den 50er Jahren war es, aus einer Grube einen rotbrennenden Schieferton als Rohstoff für Terrazzo-Platten und -Fensterbänke zu vermarkten. Durch Untersuchungen im Jahr 1956 wurde festgestellt, dass sich der „Langenaubacher-Kreutz-Ton“ auch für keramische Anwendungen sehr gut eignet. Neben einem ausreichend hohen Aluminiumoxidgehalt und einer guten Bildsamkeit des Tons besitzt dieser sehr gute Eigenschaften als Glasurträger.

So konnten in einer werkseigenen Produktion gegossene und glasierte Ziergegenstände hergestellt werden, die sich noch heute bei Sammlern großer Beliebtheit erfreuen. Potenzielle Kunden für den gemahlenen Ton befanden sich im Westerwald – somit war der Einstieg in die Keramikbranche gelungen.

1960er Jahre: Erste industrielle Anlage zur eisenfreien Trockenvermahlung

In den 60er Jahren bekam die Lohnvermahlung immer größere Bedeutung. Es wurden Zirkonsilikat, keramische Fritten und Emails vermahlen. Durch diese Tätigkeiten bekam Helmut Kreutz auch Kontakt zur Fa. Degussa. Daraus entstand eine Entwicklungspartnerschaft, in deren Verlauf eine kontinuierliche, eisenfreie Trockenvermahlung konzipiert wurde. Die erste industrielle Anlage hierfür konnte 1965 in Betrieb genommen werden.

Doch die Anforderungen des Marktes stiegen weiter, insbesondere bei Zirkonsilikat, wurden immer feinere „mikronisierte“ Qualitäten gefordert, um es beim Einsatz als Trübungsmittel effizienter zu machen. Somit musste die Anlagentechnik entsprechend weiterentwickelt werden. Da man eisenfrei mahlen konnte, waren die Mahlwerke Kreutz auch für andere Kunden von hohem Interesse. Es folgten immer mehr Lohnaufträge für Hartstoffe wie z. B. Rutil, Ilmenit, Aluminiumoxid, Quarz, Feldspat und Recyclingmaterialien wie Glaswannenbruch, Porzellanbruch usw. um nur einige zu nennen. Diese unterschiedlichen Industriemineralien und Regenerate machten es erforderlich, mehrere, voneinander unabhängige Produktionslinien einzurichten, um Kontaminationen zu vermeiden. Für die Aufbereitung von Bruchmaterialien konnte man zusätzlich auf die Grob- und Feinbrecheranlagen in der Fertigung zurückgreifen, um die verschiedensten Körnungen und Mehlfeinheiten produzieren zu können.

Die Vermahlung von Aluminiumoxiden, keramischen Fritten und sehr hellem Quarz hat sich ebenfalls als wichtiges Standbein der Kreutz Mahlwerke etabliert.

Messevideo

Historie

1953

Gründung durch Helmut Kreutz

1953

Die Produktion von Terrazzokörnungen wurde aufgenommen. (Werkshalle im Hintergrund). Vorne sehen Sie das neu errichtete Bürogebäude.

1974

Mittlerweile wurden zwei Körnungsanlagen und acht Mahlanlagen mit wachsendem Erfolg betrieben.

2023

Der heutige Stand mit all unseren Produktionsanlagen sowie Büro- und Laboreinrichtungen.

Kreutzonit- Zirkonsilikate

Zirkonsilikat ist seit vielen Jahren das Standardprodukt als Trübungsmittel in der Fliesen-, Geschirr- und Sanitärherstellung. Die Kreutzonit-Produkte werden in verschiedenen Feinheiten angeboten, wobei natürlich auch auf individuelle Kundenanforderungen eingegangen werden kann.

Feinheiten der Kreutzonit-Produkte

| Kreutzonit | 10 µm (d50: 2,0 µm) |

| Kreutzonit-Super | 8 µm (d50: 1,5 µm) |

| Kreutzonit-Super FF | 5 µm (d50: 1,0 µm) |

| Kreutzonit-Super “Extra Weiss” | 4 µm (d50: 0,8 µm) |

Die Qualität beginnt bei diesen Produkten beim Einkauf des Zirkonsandes, der neben anderen Mineralien – wie z. B. Rutil und Ilmenit – als Begleitmineral durch Nassaufbereitung und Magnetscheidung aus einem Schwermineralsand gewonnen wird. Kreutz verfügt über lange Lieferbeziehungen zu Lieferanten in Australien, Amerika und Südafrika. Da die Ware FOB übernommen wird, trägt nach Überprüfung der chemischen und physikalischen Eigenschaften durch Tests von Vorproben in einem unabhängigen, zertifizierten Labor, Kreutz die Verantwortung des Transports nach Deutschland. Quartalsmäßige Verschiffungen müssen ab USA und Südafrika organisiert werden. Die kontaminationsfreie Verschiffung ist garantiert, weil den Partnern die hohe Anforderung an die Produktreinheit bekannt ist. 2012 konnte sich der australische Botschafter Peter Tesch bei seinem Besuch im Unternehmen über den Einsatz von Zirkonsilikat australischer Herkunft informieren.

Durch die ständig gestiegenen Produktionsmengen und die Weiterentwicklung der Produktionstechniken und Qualitätsstandards nimmt Kreutz heute eine wichtige Stellung bei der Lohnvermahlung und Aufbereitung von mineralischen Rohstoffen ein. Die Mikronisierung von Zirkonsilikat stellt heute eines der wichtigsten Geschäftsfelder der Kreutz Mahlwerke dar.

Erfolgreiche Produktentwicklungen mit den Kunden

Die Mahl- und Brecheranlagen werden vielfach von Kunden für Lohnaufbereitungen genutzt. Hierzu zählt auch das Recycling von Wertstoffen.

Auch die Nassaufbereitung mit ihren Sprühtürmen dient zur Herstellung von kundenspezifischen Massen. Die Brennöfen aus der Oxidkeramikherstellung werden oftmals für Lohnkalzinationen oder Lohnbrände eingesetzt. Alle notwendigen Qualitätskontrollen erfolgen in eigenen Labors. Hier stehen unter anderem moderne Lasergranulometer zur Verfügung, um auch im Mikronbereich reproduzierbare Messungen zu gewährleisten. Weitergehende Untersuchungen, wie z. B. chemische Analysen oder röntgenographische Bestimmungen, werden in Zusammenarbeit mit zertifizierten Instituten durchgeführt.

Produktentwicklungen zusammen mit Kunden sind jederzeit möglich und wurden in der Vergangenheit wiederholt erfolgreich am Markt platziert. Bei Kreutz stehen die individuellen Ansprüche der Kunden stets im Vordergrund.

Mahlkörper mit geringstem Verschleiß

Der Verbrauch an Aluminiumoxidmahlkörpern bei den inzwischen weit über 20 Mahlanlagen stieg ständig. Als die Beschaffung auf Grund langer Vorlaufzeiten und schwankender Qualitäten immer beschwerlicher wurde, begann das Unternehmen Anfang der achtziger Jahre damit, die Mahlkörper selbst herzustellen. In einem ersten Schritt wurde in eine Rundläufer-Tablettenpresse und einen Hochtemperaturofen investiert.

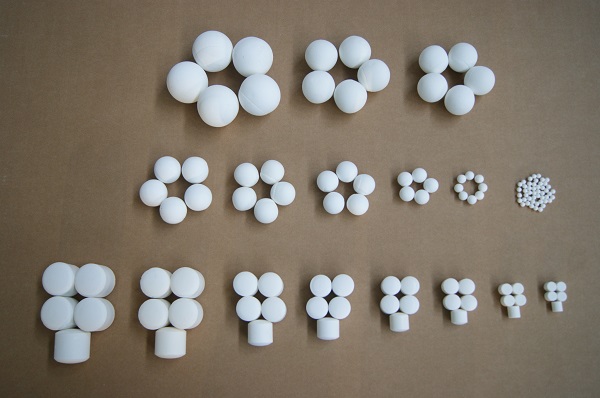

In den folgenden Jahren konnte durch ständige Weiterentwicklung der Masserezepturen und der Aufbereitungsanlagen Qualitäten hergestellt werden, die für den Eigenbedarf geeignet waren, aber auch in der keramischen Industrie ihre Abnehmer fanden. Es entstand eine Oxidkeramik-Palette die im Hinblick auf möglichst geringem Verschleiß optimiert wurde. So werden heute Mahlkörper als Kugeln und Zylinder, mit speziell abgerundeten Kappen, sowie Auskleidungen für Mühlen und Verschleißschutzanwendungen hergestellt. Die Qualitätspalette reicht hierbei von Standardprodukten mit 92 % bis hin zu Spezialqualitäten mit 99,7 % Aluminiumoxidgehalt. Die heutige Entwicklungsarbeit konzentriert sich insbesondere auf hochwertige Qualitäten.

Aufgrund der Produktion von Standardqualitäten im asiatischen Raum und dem damit verbundenen Preisdruck wird es immer schwieriger, für Standardmahlaufgaben kostengünstig Mahlkörper in Europa herzustellen. Ziel ist es daher, die Qualität weiter zu verbessern – bis hin zu kundenspezifischen Mahlkörpern, die z. B. hinsichtlich der Zumahlung von SiO2 optimiert sind. Selbstverständlich kann Kreutz auch keramische Massen nach Kundenanforderung aufbereiten und sprühtrocknen.

Kreutzalox-Produkte

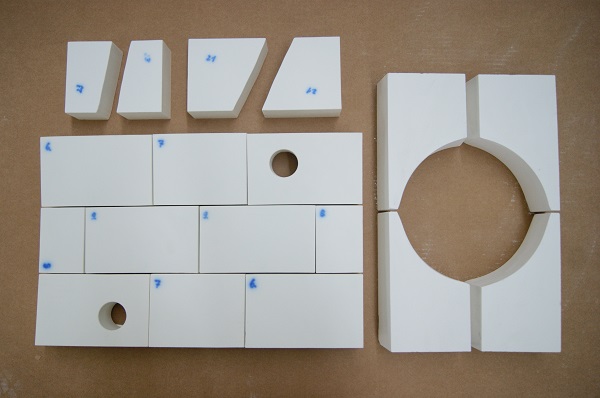

Neben den Mahlkörpern spielen Auskleidungssteine und -platten zum Verschleißschutz eine wichtige Rolle. Diese werden sowohl in Trommelmühlen zur eisenfreien Vermahlung als auch beispielsweise in Rutschen oder Trichtern eingesetzt.

Neben der hohen Verschleißfestigkeit der Auskleidung spielt der Service eine immer größere Rolle. Oftmals soll die komplette Montage einer Neuauskleidung inklusive aller notwendigen Materialien möglichst aus einer Hand erfolgen. Deshalb kann Kreutz neben dem Engineering auch die Montageleistung anbieten. Bei der Neuauskleidung einer Mühle beginnt dies z. B. beim Ausbrechen der alten Auskleidung über das Sandstrahlen der Metalloberflächen bis hin zum Einbringen der neuen Auskleidung. Hierzu kann je nach Anforderung auch ein in Zusammenarbeit mit Kreutz entwickelter Hochleistungsepoxidharzkleber mit einer maximalen Dauertemperaturbeständigkeit von 150 °C eingesetzt werden.

Die Kreutzalox-Produkte werden in den Standardqualitäten 92 %, 95 % und >99 % Aluminiumoxidgehalt angeboten. Darüber hinaus sind auch auf Kundenanfrage weitere Qualitäten möglich, wie z. B. Sprühgranulat mit 96 % Al2O3-Gehalt oder Mahlzylinder mit 98 % Al2O3-Gehalt.

Die Mahlkörper sind als Kugeln von Durchmesser 7 bis 63 mm verfügbar, die Mahlzylinder von 13 bis 45 mm. Schwerpunkt der Entwicklung ist die Herstellung von Mahlkörpern hoher Qualität mit einem Aluminiumoxidgehalt größer 99 %.

Zertifizierung nach Energie- und Umweltmanagementsystem DIN EN ISO 50001 und DIN EN ISO 14001

Mit einer Exportquote von über 80 % konnte sich das Unternehmen auch in wirtschaftlich schwierigen Zeiten immer gut am Markt behaupten. Grundlage hierfür ist eine ständige Diversifizierung und eine schnelle Anpassung der Produktpalette an die stetig wechselnden Anforderungen des Marktes.

So wurden im Krisenjahr Jahr 2009 auch keine Mitarbeiter betriebsbedingt entlassen. Die Belegschaft von ca. 90 Mitarbeitern ist über die letzten Jahre stabil geblieben.

2009 führte das Unternehmen ein Umweltmanagementsystem nach DIN ISO 14001 ein und seit Ende 2012 ein integriertes Umwelt- und Energiemanagementsystem nach DIN EN ISO 14001 und 50001. Damit gehören die Kreutz Mahlwerke zu den Firmen, die nach dem erst im April 2012 eingeführten neuen Energiemanagementsystem DIN ISO 50001 zertifiziert sind. Durch den hohen Energieeinsatz bei den Mahl- und Brennprozessen war die Implementierung eines solchen Managementsystems dringend geboten. So kann der Strombedarf jeder energieintensiven Anlage messtechnisch überwacht und kontrolliert werden. Dies wurde durch ein weitläufiges Netz an Stromzählern realisiert, die mittlerweile nahezu jede Anlage erfassen. Durch diese Überwachung wird es erst möglich, effektiv Stromeinsparpotenziale zu erkennen.

Als eine wichtige Maßnahme zur Energieeinsparung wurde eine Wärmerückgewinnung an den Kompressoren zur Drucklufterzeugung aufgebaut. Da bei den Kompressoren eine installierte Leistung von ca. 1 MW zur Verfügung steht, fällt sehr viel nutzbare Wärme an. Seit Oktober 2012 ist diese Wärmerückgewinnung im Einsatz. Mit dieser Energie werden das Brauchwasser und auch sämtliche Heizungen im Produktionsbetrieb versorgt. Bisher konnten ca. 25.000 m³ Erdgas eingespart und somit die Emission von ca. 50 t CO2 in 4 Monaten vermieden werden.

Seit Anfang 2013 wird das Unternehmen durch Ulrike Kreutz alleine geleitet. Als Tochter des Firmengründers ist sie mit den Produktionsabläufen von Anfang an vertraut.

Helmut Kreutz nahm auch bis ins hohe Alter noch am Tagesgeschehen teil. Er informierte sich regelmäßig über die neuesten Entwicklungen in seiner Firma und war aufgrund seiner langjährigen Erfahrung stets ein kompetenter Ratgeber. Leider verstarb er im Jahr 2015.

In der Zukunft möchte die Helmut Kreutz GmbH mit Ulrike Kreutz an ihrer Spitze die vorhandenen Produktionsfelder und Absatzmengen in diesen für die Weltwirtschaft wechselhaften Zeiten erhalten und weiter ausbauen. Vor allem die Flexibilität und schnellen Reaktionszeiten bei Kundenanfragen und Suche nach individuellen Lösungen sind die Stärken des Unternehmens. Die stabilen Umsatzzahlen von über 80 Mio. € pro Jahr sprechen hierbei für sich.